一、船舶"暗伤"的救赎之路

在太平洋涌浪的震颤中,震颤载荷叠加曲轴每分钟 1600 转的离 心力,使摩擦副表面每秒承受 3.2 万次冲击。盐雾渗透加速润滑膜破 裂,导致轴瓦合金层发生晶界腐蚀,发动机内部每运转 1 小时产生 2 亿次机械摩擦。即便精密的日本川崎重工 12V32 型发动机,在 8000 小时运转后,曲轴轴瓦与连杆间隙会扩大至 0.18mm 。这种微米级磨 损会导致机油消耗增加 23%,缸压下降 15%,燃油消耗增加 17%,排 放黑烟浓度超标 3 倍,发动机热效率跳水式下降。

传统方案采用镗缸换套的方式大修,不仅耗时 72 小时左右,费 用更是高达 20 万元,还会让金属表面形成应力集中带。中为(杭州) 城市发展有限公司的科研团队通过 LEAP 5000 XR 型 3D 原子探针断层 分析仪发现,常规修复层存在纳米级晶界偏析,在热应力下会产生微 裂纹扩展,在 200 个工作循环后就会产生比原厂状态更严重的磨损。

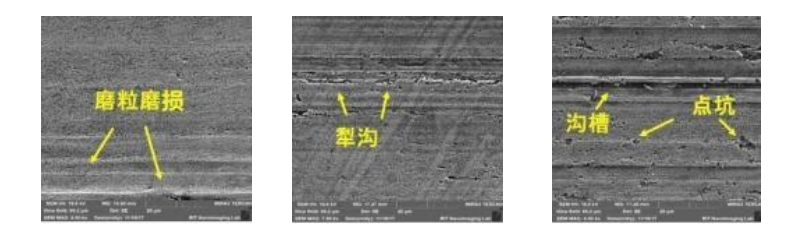

(20μm 下金属表面磨损变化示意图)

二、伏特加®船舶专用省油宝逆向修复技术:金属疲劳的终结者

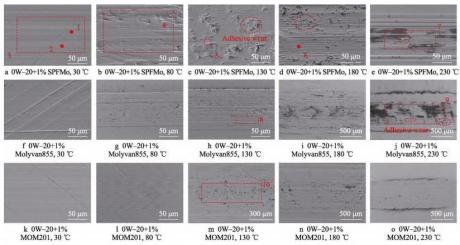

由中为(杭州)城市发展有限公司与西南科技大学能源材料国家重点联合实验室联合开发的“伏特加®船舶专用省油宝”,其核心组分——Fe3C 微晶阵列,通过机油循环系统精准定位磨损部位。当添加剂随机油流经高温摩擦表面(150-220℃)时,稀土催化剂触发固相扩散反应,在基体表面生成 10-30μm 的梯度修复层。电镜分析显示,修复层呈现纳米叠片结构:碳化铁晶粒沿[110]晶向外延生长,与基体形成冶金结合。其表面硬度达 HV750,且热膨胀系数(11.6×10-6/℃)与铸铁基体完美匹配,避免了传统镀层的剥落风险。台架试验显示,连续运转 200 小时后,曲轴轴颈椭圆度从 0.08mm 恢复至 0.02mm,机油压力提升 18%。

(摩擦副摩擦面闪温微冶金自修复)

三、分子级润滑革命:黑科技重塑润滑体系

伏特加®船舶专用省油宝由深度精制基础油及多种摩擦改进剂、 极压添加剂 (不含硫/磷/氯化合物) 、纳米添加剂复配而成。摩擦改 进剂由极性基团和非极性基团组成,溶于机油中的摩擦改进剂通过氢 键力和偶极矩定向力与运动部件的金属表面发生吸附作用,极性基锚 固在金属表面,非极性基与基础油溶解而形成有序的紧密排列的多分子层润滑膜。当摩擦力施加于润滑膜时,由于膜外层的非极性基层很 容易被剪断分离产生滑动,由此产生极好的润滑性能,阻力减少,燃 油能量损失降低,更突破性的三维清净网络可同时络合油泥前驱物和 酸性物质。

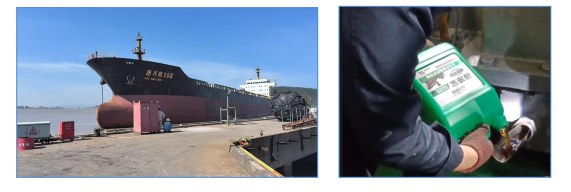

四、实船验证与经济效益

1)"浙兴航 168":根据轮机组机修工程师反馈,南海季风期载货 2.8 万吨时,机油老化速度降低 60% ,TBN 保持率提升至 82% ,连杆 轴承摩擦系数从 0.085 降至 0.032,相当于每缸减少 2.1kW 摩擦功耗, 单位油耗从 190g/kWh 降至 174g/kWh ,累计可节油 8.3 万元。

2)"永星 13"轮:在连续 90 天验证中,主机机油消耗率从 0.8g/kWh 降至 0.3g/kWh 。振动频谱分析表明,5-8kHz 高频噪声降低 12dB ,活 塞环侧隙可缩小 0.03mm ,对应活塞侧击力下降 40% ,顶环背隙恢复至出厂标准值的 92% ,原本每小时消耗 1.35 吨重油的主机,在加入 伏特加®船舶专用省油宝后第二周便开始呈现油耗递减曲线。至测试 结束时, 日平均油耗稳定在 30.55 吨,同比降幅达 5.7%。

3)远洋渔船"鲁荣远渔 001" :当航速维持在 14.3 节最佳经济点 时,尾气颗粒物质量浓度从 56mg/m³直降到 22mg/m³ , 不仅改善了 船员的工作环境,也减少了对海洋生态的影响。连续运行 500 小时, 缸套磨损率降低 76% ,年节省维修费 24 万元,在低负荷运行时,燃 油效率提升 9.2% ,使得航行更加经济环保。

4)来自渔船老大的惊叹:浙江台州石塘镇的"浙苍渔 05888"船东 算了一笔账:“往年渔船大修要停工 45 天,花费 10 多万元,使用伏 特加®船舶专用省油宝后,不仅节省了这笔开支,发动机大修周期从12000 小时延长至 21000 小时,单船可年节省维护成本近 30 万元, 且单航次多捕了一吨鱼,动力一点都没有滞后。现在凌晨三点值班, 再也不用频繁调节供油阀。 ”

五、改写航运史的新纪元

“这不是简单的机油添加剂,而是开启了船舶动力系统的新的革 命。”中为(杭州)城市发展有限公司研发中心总工程师刘总说:“当 纳米级润滑与修复持续抵消时间带来的磨损,那些曾被视作宿命的发 动机衰老曲线,正在被改写为持续攀升的性能曲线,航运业迎来的不 仅是降本增效,更是可持续发展的绿色未来。 ”

推荐阅读: